仿针织牛仔面料的开发及性能评价

随着人们生活水平的提高,牛仔布在传统生产流程的基础上衍生出多种类型的面料,如为改善牛仔面料的手感和弹性,开发了针织牛仔面料,但是,针织牛仔面料与传统的牛仔面料在风格上相距甚远,且尺寸稳定性和耐磨性都无法与传统牛仔面料相比。为此近年来以机织技

尽管牛仔布的出现始于150多年前,但至今仍受到广大消费者的喜爱,并在服装市场中占有重要的地位。随着人们生活水平的提高,牛仔布在传统生产流程的基础上衍生出多种类型的面料,如为改善牛仔面料的手感和弹性,开发了针织牛仔面料,但是,针织牛仔面料与传统的牛仔面料在风格上相距甚远,且尺寸稳定性和耐磨性都无法与传统牛仔面料相比。为此近年来以机织技术为基础,吸取针织牛仔面料优势,开发出一种更有市场潜力的牛仔面料——仿针织牛仔面料。

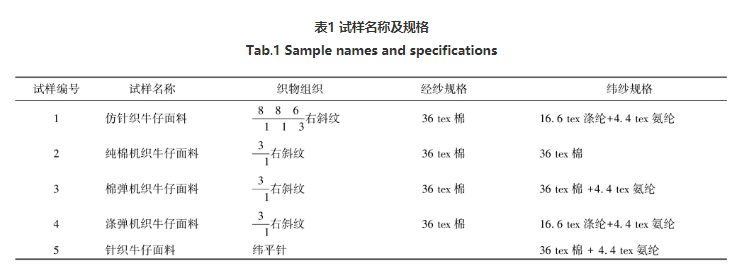

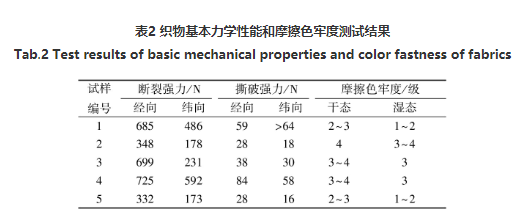

为使牛仔面料兼具针织牛仔面料的弹性和传统牛仔面料的耐磨性、尺寸稳定性,致力于获得性能更佳的仿针织牛仔面料,本文从原料的选择入手,搭配不同原料成分的纱线,弹力纱与非弹力纱交织,织物在弹力纱的作用下产生较大的缩率,呈现针织面料效果。以面密度相同的针织牛仔面料、纯棉机织牛仔面料、棉/氨纶包芯纱(简称棉弹)机织牛仔面料和涤纶/氨纶包芯纱(简称涤弹)机织牛仔面料为对比,对仿针织牛仔面料的力学性能和织物风格进行了较为全面的分析和评价。仿针织牛仔面料的织造利用的是传统牛仔面料的机织生产技术,这使仿针织牛仔面料保留了机织牛仔面料挺括、保型性好等优点;同时,纱线、织物组织的选择以及缩率的控制赋予了面料较大的弹性和透气性,使之具有针织物的手感。1 仿针织牛仔面料的开发1.1 纱线选择弹力牛仔织物纬纱常选用氨纶包芯纱,其弹性好,但强力较低,涤纶长丝/氨纶包芯纱则兼具弹性与强力。仿针织牛仔面料属于中低弹性织物。为便于控制幅宽以及获得弹性手感,面料需具有一定弹性;但考虑到织造、染色过程,其弹性不能过大,故纬纱采用涤纶长丝/氨纶包芯纱,经纱采用精梳纯棉纱,弹力纱和非弹力纱结合织造。仿针织牛仔面料的有关特性由包芯纱的特性决定,收缩率也受包芯纱性能影响。考虑各方面因素,确定纯棉纱线密度为36 tex,涤纶长丝/氨纶包芯纱线密度为16.6 tex/4.4 tex。确定其经纱织造缩率为11%,纬纱织造缩率为5%~7%。1.2 织物组织设计传统纯棉牛仔织物的组织结构通常为右斜纹或者右斜纹,但对于仿针织牛仔面料的织物组织来说,需考虑其风格和弹性收缩率,故采用复合右斜纹组织,其组织图如图1所示。1.3 生产工艺1.3.1 球经整经球经是染色前的准备工序,其工序特别是对经纱张力的控制会直接影响到染色的质量和整经的顺利进行。选用928球经机(美国西点公司),设置球经车速为150 m/min,球经根数为350,球经轴长度为500 m,单纱行走张力为25~35 cN。1.3.2 束状染色束状染色是指将球经工序制成的12支绳状纱球,同时在染色机(美国莫里森公司)中进行染色,然后将染色经纱进行再次分经做成分经轴,最后在浆纱机上浆,制成浆轴供织造使用[3]。采用靛蓝染色工艺,控制染色参数为:靛蓝流量83.3 g/L,保险粉流量83.3 g/L,pH值11.5~11.6。1.3.3 浆纱工艺浆纱质量是保证织造过程能否顺利进行的关键。对于精梳纯棉纱,其强力己满足织造要求,但其毛羽较长,若控制不当,易形成“三跳”疵点,因此浆纱采用先重后轻的工艺,重被覆,兼渗透[4]。调浆配方选用木薯淀粉100%、聚乙烯醇(PVA1988) 13.5%,浆液含固量为9.5%~10%。浆槽温度设置为95 ℃以上,渗透压力为0.4 MPa,被覆压力为0.21~0.22 MPa,绕纱张力为0.3 MPa。最终产品上浆率为7%~8%。1.3.4 织造工艺设置织物幅宽为151 cm,经、纬向织物密度均为370根/(10 cm),总经根数为5 598,边组织采用方平组织,边纱根数设置为48根×2;穿经时边组织与地组织的每筘穿入数均为3,筘号为10.63筘/cm,穿筘幅宽为175.6 cm;选用GAMMA剑杆织机(比利时必佳乐公司)织造仿针织牛仔面料,上机张力设置为2.6 kN,后梁高度为7 cm,织机转速为460 r/min,开口时间为312°,引纬时间为78°。在织造过程中采用大张力、低后梁、迟开口的工艺,增加开口的清晰度。1.3.5 后整理仿针织牛仔面料的后整理工艺流程为:坯检→烧毛→退浆→丝光→水洗→定型→整纬→预缩→成检→打卷,由烧毛开始在整理线上经过一系列处理后,最后检验、包装入库。工艺设计时考虑到精梳棉毛羽较少,可降低火口火焰温度,适当将火口调小,采用正面烧毛。后整理过程设置织物幅宽为135 cm,面密度为276 g/m2,拉斜控制在±3 cm以内,预缩率为14.5%,机器车速为45 m/min。采用二正一反烧毛工艺。2次退浆:第1次退浆,双浆槽含0.01 kg/L退浆酶,温度≥85 ℃;第2次退浆,双浆槽清水温度为40 ℃。2 物理性能测试2.1 测试样品及仪器测试的样品名称及规格见表1。为保证测试结果的准确性,试验样品均保持平整,无污渍。试样规格统一为200 mm×200 mm, 并在温度为(20±2) ℃、相对湿度为(65±2)%的标准环境下预调湿48 h后进行测试[5-6]。参照GB/T 3923.2—2013《纺织品 织物拉伸性能 第2部分:断裂强力的测定》,采用YG028PC型多功能电子织物强力机(温州百恩仪器有限公司)测试5种牛仔面料的拉伸断裂强力。参照GB/T 3917.1—1997《纺织品 织物撕破性能 第1部分:撕破强力的测定》,利用YG(B)033 A型织物撕裂仪(温州际高检测仪器有限公司)测试5种牛仔面料的撕破强力。参照GB/T 14575—2009《纺织品 色牢度试验 综合色牢度》,采用YB571B型色牢度测试仪(温州市大荣纺织仪器有限公司)测试5种牛仔面料的色牢度。2.2 测试结果分析5种牛仔面料基本力学性能和摩擦色牢度测试数据见表2。可见:仿针织牛仔面料的断裂强力和撕破强力相对很高,仅次于涤弹机织牛仔面料;纯棉机织牛仔面料和针织牛仔面料的断裂强力和撕破强力都比较低;纯棉机织牛仔面料的摩擦色牢度最好,而仿针织牛仔面料的摩擦色牢度相对较差。3 织物风格川端织物风格评价系统(KES-F)的测试原理主要基于织物风格是其本身所具有的力学性能作用于人的感官所产生的效应,共可测试拉伸(FB1)、剪切(FB1)、弯曲(FB2)、压缩(FB3)、表面摩擦(FB4)等16项物理指标[7-8]。仿针织牛仔面料及其对照样品在低负荷下的力学性能测试结果见表3。3.1 织物拉伸性能低应力下的拉伸性能主要是指织物在低拉伸应力作用下产生的应力-应变性能,反映了织物在生产、缝纫加工及使用中常规受力时织物的变形特性。KES-F拉伸性能测试主要测评了织物的伸长变形与拉伸回复能力[9]。拉伸线性度反映织物的柔软感,其值越小,织物越柔软。拉伸比功反映织物的变形抵抗能力,其值越大,织物越坚牢,易变形。拉伸功回复率反映织物的拉伸弹性回复性能,该值越大,织物拉伸弹性越好。从表3可看出,在低负荷条件下,除针织牛仔面料外,其他4种织物纬向比经向的拉伸线性度小,纬向较柔软,仿针织牛仔面料的拉伸线性度最小,针织牛仔面料的拉伸线性度最大,说明仿针织牛仔面料柔软性最好,针织牛仔面料柔软性相比最差;其他3种机织对比面料拉伸线性度差异不大,柔软度相仿。纯棉机织牛仔面料的拉伸比功最小,说明该面料在较小应力的作用下,抵抗变形的能力最好,而针织牛仔面料的拉伸比功最大,易变形。5种织物的拉伸功回复率差异不大,拉伸弹性较好,涤弹机织牛仔面料拉伸弹性最好。3.2 织物剪切性能织物受到自身平面内的力或力矩作用时,经纬纱的交织角度发生变化,矩形的试样将变成四边形,这种变形称为剪切变形。织物的剪切变形将影响到其作为面料成形时的曲面造型[10]。剪切刚度表示织物抗剪切变形的能力,其值越大,表明织物的活络性越差[11]。0.5°剪切滞后量和5°剪切滞后量均反映受剪切变形时的黏性大小,即剪切弹性变形的大小,二者数值越小,表明剪切变形后的回复能力越好,反之,回复能力越差。从表3可看出,针织牛仔面料的剪切刚度最大,织物活络性最差。仿针织牛仔面料和纯棉机织牛仔面料的剪切刚度较小,织物活络性相对较好。棉弹机织牛仔面料、涤弹机织牛仔面料和针织牛仔面料的0.5°剪切滞后量和5°剪切滞后量均较大,剪切变形之后的回复能力较差,而仿针织牛仔面料和纯棉机织牛仔面料相对来说,剪切变形后的回复性较好。3.3 织物弯曲性能织物受到与自身平面垂直的力或力矩作用时会产生弯曲变形。织物的弯曲性能与织物的刚柔性有关。弯曲刚度表示织物抗弯曲变形能力,其值越大,表示织物硬挺度越好。弯曲滞后矩表示织物弯曲变形中的黏性大小,其值越大,织物受力弯曲变形后回复能力越差,弯曲弹性越差,保型性越差。从表3可看出,仿针织牛仔面料、棉弹机织牛仔面料和针织牛仔面料的弯曲刚度较大,硬挺度较好。涤弹机织牛仔面料的经向弯曲刚度为负值,表明织物经向在曲率为-0.5~1.5之间的弯曲刚度大于曲率为0.5~1.5之间的弯曲刚度;该织物的弯曲滞后矩最高,弯曲弹性差,保型性差。纯棉机织牛仔面料的弯曲刚度和弯曲滞后矩都较小,织物硬挺度较小,身骨柔软,保型性好。3.4 织物压缩性能织物在厚度方向的压缩性能与手感风格中的蓬松丰满度、表面的滑糯性有关。压缩线性度表示织物压缩曲线的屈曲程度。压缩比功是指压缩时外力对单位面积试样所做的功,压缩比功越大,织物越蓬松。压缩功回复率表示织物压缩弹性回复性能,反映了织物的丰满感,压缩回复率越大,织物越丰满。从表3可看出,5种织物的压缩线性度相差不大,其中最大的是仿针织牛仔面料。压缩比功最大的是棉弹机织牛仔面料,该织物最蓬松,但其压缩功回复率小,织物回复能力较弱;压缩比功最小的是纯棉机织牛仔面料,蓬松性较差,但是该织物压缩功回复率最高,织物的回复能力强,织物丰满。3.5 织物表面摩擦性能织物手感中的滑、糯、爽、糙与织物表面的摩擦性能有关,采用KES-F织物风格仪测试织物的摩擦性能主要是测量动摩擦平均因数、摩擦因数平均偏差、表面粗糙度这3个指标。动摩擦平均因数反映织物的光滑、粗湿感[12]。摩擦因数平均偏差反映织物的脆爽、匀整性,其数值越小织物表面摩擦性能越好。表面粗糙度反映织物表面的平整性,数值越小,织物表面越光滑,反之,越粗糙。通过秩位法综合动摩擦平均因数和织物表面粗糙度2个因素,得到的织物粗糙程度顺序为:棉弹机织牛仔面料>针织牛仔面料>仿针织牛仔面料>纯棉机织牛仔面料>涤弹机织牛仔面料。从表3还可看出,仿针织牛仔面料的摩擦因数平均偏差最小,织物表面匀整,纯棉机织牛仔面料的摩擦因数平均偏差最大,织物表面匀整性差。4 结 论仿针织牛仔面料的研究开发是建立在对市场需求和牛仔服装发展趋势的充分调查和反复论证的基础上的。本文注重结合工厂实际生产,对仿针织牛仔面料各工序工艺技术进行了较为深入的探讨,并对产品进行机械性能测试和基于KES-F系统的织物风格评价,得到如下结论。1)确定了仿针织牛仔面料的传统生产织造工艺流程,解决了实际生产过程的难题。确定了浆纱工艺的提升方案,采用大张力、低后梁、迟开口的工艺。纬纱采用涤纶长丝氨纶包芯纱,经纱采用精梳纯棉纱,织物组织为复合右斜纹组织,产品面密度为276 g/m2。2)仿针织牛仔面料力学性能良好,经向拉伸断裂强力高达685 N,纬向高达486 N;经向撕破强力达到59 N,纬向高于64 N,力学性能优于针织牛仔面料,仅次于涤弹机织牛仔面料。3)纯棉机织牛仔面料的保型性、活络性较好,但蓬松性和表面匀整性差;棉弹机织牛仔面料柔软度一般,硬挺度较好,剪切和压缩变形回复性能差,且织物表面粗糙;涤弹机织牛仔面料表面平滑,拉伸、压缩弹性较好,但弯曲弹性和剪切变形回复性能差;针织牛仔面料弹性好,但织物易变形,活络性差,表面较粗糙。相对于其他4种牛仔面料,仿针织牛仔面料手感柔软,弹性较好,不易变形;活络性好,剪切变形后回复性较好,但弯曲变形回复性能一般;较蓬松、丰满;表面匀整。仿针织牛仔面料作为一种新型的牛仔面料,兼具了针织牛仔面料的柔软贴身、弹性好和机织牛仔面料质量稳定性好的优点,同时克服了针织牛仔面料和机织牛仔面料相应的缺点。在风格上,既具有机织牛仔面料粗犷挺扩等风格,又具有针织牛仔面料的舒适透气风格,发展前景十分广阔。

联系我们

- 电 话:021-67801892

- 传 真:021-67801892-810

- 手 机:13671843966

- 邮 箱:info@standard-groups.com

- 地 址:上海市松江区伴亭路258号