鑫纶T3000与DTY交织布连续染整工艺

鑫纶T-3000 纤维是新型聚醚酯弹性纤维,产品具有优异的弹性和弹性回复率,手感柔软、耐日晒、耐氯漂。加工成鑫纶T3000 与涤纶低弹丝(DTY)交织布面料后,面料具有两种纤维的优点。

鑫纶T-3000 纤维是新型聚醚酯弹性纤维,产品具有优异的弹性和弹性回复率,手感柔软、耐日晒、耐氯漂。加工成鑫纶T3000 与涤纶低弹丝(DTY)交织布面料后,面料具有两种纤维的优点:强度高、伸长度好、膨松柔软、手感丰满、外形挺括;面料高回弹且弹性持久稳定,纬向弹性达20%;30 min 内毛效≥15 cm;色牢度高;布面平整滑爽,光泽好,抗皱免烫,尺寸稳定,耐磨损,抗起毛起球,穿着后具有冰爽感,服用性舒适,价格适中;染整加工只需150 ℃定型,是一种新型功能性的纺织面料。该产品的问世解决了原来氨纶弹力织物的弱点和不足,例如不好定型、弹性不稳定、弹性过剩、易起皱卷边等。鑫纶T3000 与DTY交织布性能优异,可应用于户外运动服装、休闲服、时装、工装的新型面料,市场前景广阔。

1 小样实验

1.1 材料

织物:DTY/鑫纶T3000,150D×150D,38×34.5,斜纹。染化料:烧碱、双氧水、精炼剂DM-1306、稳定剂DM-1408、分散剂DM-8108、渗透剂JFC、吸湿排汗剂XP、亲水柔软剂、分散染料、防泳移剂SL。

1.2 仪器

LD-360B 型定型烘干机,小轧车,DB-211S 型电热鼓风干燥箱,101型电热鼓风干燥箱,Y571B型摩擦色牢度仪,SW-12 型耐洗色牢度试验机,YG(B)-250型电子织物强力机,YG033B 型数字式撕裂仪,YG(B)401T 型马丁代尔耐磨仪,DK-S26 型电热恒温水浴锅,YG871 型毛细管效应测定仪,Y(B)089D 型全自动缩水率试验机,YG741N 型缩水率烘箱,Y(B)902 型汗渍色牢度烘箱,ASTM D3107静态拉伸回复测试仪。

1.3 测试

1.3.1 断裂强力

参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1 部分:断裂强力和断裂伸长率的测定(条样法)》测试。

1.3.2 撕破强力

参照GB/T 3917.1—2009《纺织品 织物撕破性能 第1部分:冲击摆锤法撕破强力的测定》测试。

1.3.3 毛效

参照FZ/T 01071—2008《纺织品 毛细效应试验方法》测定30 min毛效。

1.3.4 耐摩擦色牢度

参照GB/T 3920-2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

1.3.5 耐皂洗色牢度

参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测试。

1.3.6 水洗尺寸变化率

参照GB/T 8629—2017《纺织品 试验用家庭洗涤和干燥程序》(洗涤5N,干燥F)和GB/T 8630—2013《纺织品 洗涤和干燥后尺寸变化的测定》测试。

1.3.7 耐汗渍色牢度

参照GB/T 3922—2013《纺织品 色牢度试验 耐汗渍色牢度》测试。

1.3.8 耐水色牢度

参照GB/T 5713—2013《纺织品 色牢度试验 耐水色牢度》测试。

1.3.9 织物弹性性能

参照ASTM D 3107《弹力纱机织物拉伸性能的标准试验方法》(重锤3.6 kg)测试。

1.3.10 织物耐磨性能

参照GB/T 21196.2—2007《纺织品 马丁代尔法织物耐磨性的测定 第2 部分:试样破损的测定》(12 kPa)测试。

1.4 实验过程

1.4.1 工艺流程的制定

小样实验织物为DTY/T3000斜纹,是鑫纶T3000与DTY 长丝交织织物,布面光亮无毛,不用烧毛;坯布白度较好,染中深色前处理可不用漂白。DTY/T3000 斜纹在织造时上浆的浆料为PVA、聚丙烯酸类等化学浆料。织物上的浆料如果去除不净,会影响织物的手感、染色均匀性、得色率、色泽鲜艳程度等。因此,退浆是印染加工不可缺少的工序。鑫纶T3000与DTY交织布在连续轧染色前需要定型,定型是将织物加热到所需温度处理一定时间,同时给予织物适当的拉伸,其主要目的是提高织物的尺寸稳定性和消除皱痕。因此,确定鑫纶T3000与DTY交织布的小样实验工艺为:退浆→定型→染色。

1.4.2 碱剂对聚乙烯醇(PVA)退浆的影响

PVA浆料主要采用热碱退浆,工艺为轧热碱后堆置,热碱液中的PVA 等化学浆料会发生溶胀,从凝胶状态转变为溶胀状态;另一方面,聚丙烯酸类浆料在热碱溶液中会生成水性高的钠盐,溶解度增大,这些浆料充分水洗后被去除。

碱剂的选择:小样实验分别选用烧碱或纯碱、组合精炼剂、渗透剂和除油剂配成退浆剂,采用热堆工艺,测试毛效。

结果:烧碱组合配成的退浆剂处理后,面料毛效高度达15 cm/30 min,纯碱组合配成的退浆剂处理后,面料毛效高度达13 cm/30 min,烧碱退浆效果好于纯碱,可用丝光的回收淡碱退浆,节能环保。

1.4.3 退浆工艺的研究

由于鑫纶T3000 与DTY 交织布的浆料主要成分为PVA,鑫纶T3000 和DTY 都耐弱碱,可采用碱退浆工艺。

热煮退浆工艺:浸轧(二浸二轧,常温,轧余率60%)→热煮→热水洗→冷水洗→烘干。

冷堆退浆工艺:浸轧(二浸二轧,常温,轧余率80%)→冷堆→热水洗→冷水洗→烘干。

热堆退浆工艺:浸轧(二浸二轧,轧液温度90 ℃,轧余率80%)→热堆→轧碱(烧碱10 g/L 轧液温度90 ℃,轧余率80%)→紧式汽蒸(100 ℃,1.5 min)→热水洗→冷水洗→烘干

冷堆短蒸工艺:浸轧(二浸二轧,常温,轧余率80%)→堆置→轧碱(烧碱10 g/L,轧液温度90 ℃,轧余率80%)→紧式汽蒸(100 ℃,1.5 min)→热水洗→冷水洗→烘干。

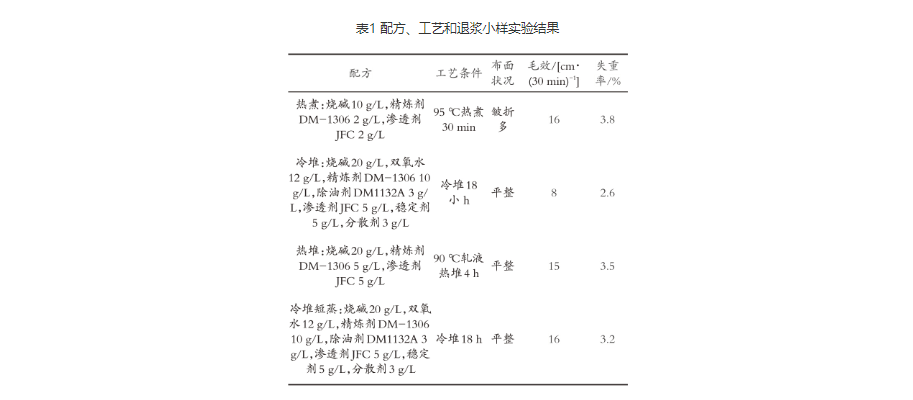

配方、工艺和退浆小样实验结果见表1。小样测试热堆时间对毛效的影响,结果是堆置4 h 后退浆效果好,毛效16 cm/30 min。热煮退浆工艺毛效好,但布面皱折多,在生产过程中,布面皱折经多次压轧会形成难去除的死皱印,影响布面质量;冷堆工艺的布面滴水渗透慢,毛效差,所以,这二个工艺不适合鑫纶T3000与DTY交织布退浆工艺。热堆工艺毛效好、布面平整,适合于鑫纶T3000 与DTY 交织布的退浆工艺;冷堆加紧式轧料短蒸工艺毛效和布面效果也较好,且半制品白度比热堆工艺好,适用于浅色品种的前处理生产。

1.4.4 定型温度的设定

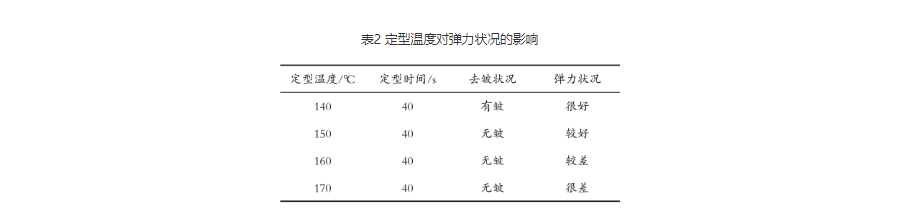

热定型处理使聚醚酯纤维的结晶结构发生变化,从而提高纤维的回弹性能和力学性能,提高织物的尺寸稳定性和消除皱痕。定型温度对DTY/鑫纶T3000交织布弹性状况的影响较大,见表2。设置定型温度为150 ℃,能去除皱条,使织物布面平整,还能保持较好的弹性。

1.4.5 染料的选择、焙烘温度的设定

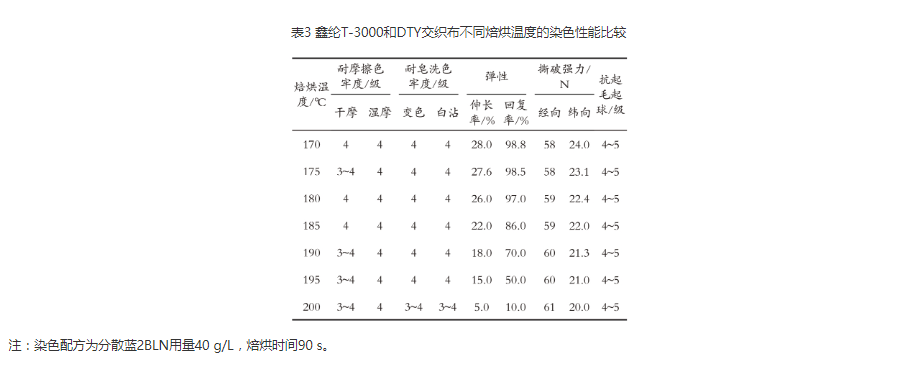

聚醚酯弹性纤维含有聚酯和聚醚结构,化学稳定性、染色性能和聚酯纤维基本接近,与涤纶低弹丝都可用分散染料染色。分散染料分为低温型染料、中温型染料、高温型染料,焙烘温度是180~220 ℃;低温型分散染料的焙烘温度是180~195 ℃,高温型分散染料的焙烘温度是200~220 ℃,中温型分散染料的焙烘温度介于二者之间。考虑到聚醚酯弹性纤维在高温的作用下会产生弹性损伤,故选用低温型分散染料和中温型分散染料染色。小样染色分别采用不同焙烘温度固色,比较布面弹性、测试指标,见表3。综合比较,焙烘温度设定在180 ℃较合适,能保持织物较好弹力和分散染料上染率。

2 生产

2.1 工艺流程

DTY/鑫纶T3000 交织坯布是长丝交织物,坯布含浆料主要成分为PVA,布面光亮无毛,白度较好,可采用碱退浆工艺,不用烧毛。染制中深色前处理不用漂白。中深色生产工艺流程:排布→缝头→热堆退浆→预定型→染色→整理。浅色生产工艺流程:排布→缝头→冷漂堆置→轧料短蒸→洗水→预定型→染色→整理。

2.1.1 退浆工艺

2.1.1.1 热堆退浆流程(中深色)

二浸二轧退浆液(烧碱15 g/L,精炼剂DM-1306 6 g/L,渗透剂JFC 5 g/L,溶液温度90 ℃)→打卷堆置4 h→一浸一轧退浆液(烧碱10 g/L,精炼剂DM-1306 2 g/L,渗透剂 JFC 2 g/L,溶液温度90 ℃)→短蒸(汽蒸温度100 ℃,汽蒸时间1.5 min)→热水洗→烘干。

注意事项:DTY/鑫纶T3000 交织坯布所含浆料主要为PVA 浆,退浆水洗温度要高,便于去除浆料。生产过程中,短蒸和水洗要采取紧式方法,织物堆积在布箱里也易产生压皱印,所以,各工序下机布都要上卷,防止压皱印而致布面染色花。

退浆下机布面质量效果:布面平整、无擦伤印、无卷边,门幅一致,毛效15 cm/30 min。

2.1.1.2 冷漂堆置短蒸工艺(浅色)

工艺流程:二浸二轧冷漂液(烧碱20 g/L,双氧水12 g/L,精炼剂DM-1306 8 g/L,渗透剂JFC 5 g/L,稳定剂DM-1408 8 g/L,除油剂DM1132A 5 g/L,分散剂DM-8108 4 g/L)→堆置(常温20 h)→浸轧碱液(烧碱10 g/L,溶液温度90 ℃)→短蒸(汽蒸温度100 ℃,汽蒸时间1.5 min)→热水洗→烘干。

冷漂洗水下机布毛效为16 cm/30 min。

2.1.2 定型工艺

温度150 ℃,时间30 s。

注意事项:DTY/鑫纶T3000 交织布定型温度控制在150~155 ℃,温度低了则皱条去除不了,温度高了则影响布面弹力和手感。

定型后布面效果:布面平整无皱条,弹性佳,纬向水洗尺寸变化率-5%。

2.1.3 染色工艺

染色工艺流程:浸轧染液(分散染料用量x,防泳移剂SL10 g/L,醋酸0.5 g/L)→二排红外线→三节预烘(温度60、80、90 ℃)→焙烘(温度180 ℃,焙烘90 s)→浸轧还原清洗液(烧碱20 g/L,保险粉20 g/L)→汽蒸(蒸箱温度102 ℃,汽蒸时间1 min)→水洗→皂洗(温度95 ℃)→水洗→烘干。

注意事项:焙烘温度控制在175~185 ℃,焙烘温度太高,影响布面弹力和手感;焙烘温度太低,影响分散染料的上染率。染料选用低温型分散染料和中温型分散染料,不适宜用高温型染料。染深色时,要加强皂洗,用分散能力强的皂洗剂,防止色牢度不合格。

染色后布面效果:布面色泽均匀,左中右色差4~5级,弹性佳,纬向水洗尺寸变化率-4.5%。

2.1.4 后整理工艺

拉幅工艺条件:温度150 ℃,时间30 s。整理配方:吸湿排汗剂XP 50 g/L,亲水柔软剂20 g/L。

注意事项:拉幅温度不能超过160 ℃,防止破坏弹力;为保持面料的吸湿快干性,应用亲水性柔软剂。

拉幅后布面效果:布面柔软挺括,冰爽光亮,弹性佳,门幅一致。

2.2 织物成品的性能

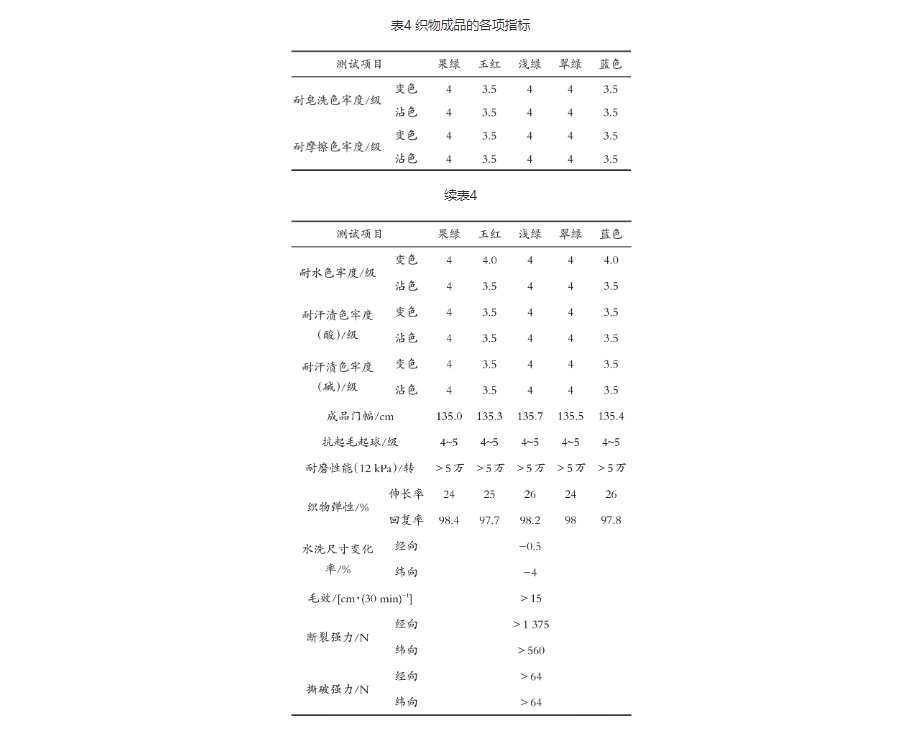

DTY/鑫纶T3000交织布的各项指标,见表4。

3 结论

DTY/鑫纶T3000 交织布用热堆退浆或冷漂堆置短蒸退浆效果好,水洗不易起皱;150 ℃定型能去皱,且保持较好的弹性和上染性;连续轧染染色采用低温型或中温型分散染料,选择180 ℃低温焙烘,上染性好,色牢度好;成品布不易起毛起球,强力好,光亮滑爽柔和,弹性佳,回弹率高。因经纱和纬纱二种纤维上染率不一样,导致正反面有轻微阴阳色差。该产品适宜采用平幅连续染整工艺生产,但各工序下机布要上卷,防止压皱印。DTY/鑫纶T3000 交织布性能优异,连续染整工艺的研究有助于开发这款新型面料。

联系我们

- 电 话:021-67801892

- 传 真:021-67801892-810

- 手 机:13671843966

- 邮 箱:info@standard-groups.com

- 地 址:上海市松江区伴亭路258号