超双疏高强防护手套的研究与开发

近年来,随着社会发展和纺织技术的不断进步,人们在重视生产安全的同时,对防护纺织品的关注也越来越高。

近年来,随着社会发展和纺织技术的不断进步,人们在重视生产安全的同时,对防护纺织品的关注也越来越高。手套作为人体受伤率高的手部的防护产品,很早就得到了应用。但由于普通帆布手套和棉手套强度低、耐磨性差,手套的功能性比较单一,无法满足人们在生产过程中对安全的需求,应用受到很大的局限性。随着现代纺织技术的发展,大量高强高模高性能纤维的出现,人们开始关注采用高性能纤维来研发高强防护手套[1]。高性能纤维抗弯刚度大,手套成形编织比较困难[2-3]。为了改善高强防护手套的服用性能,须采用多种纤维进行编织,使防护手套能满足高强、耐磨、耐拉伸等要求。本文拟通过对高强防护手套的包覆、编织和涂覆工艺的深入分析,研究超双疏高强防护手套的制备方法,以解决超双疏高强防护手套生产工艺难题。

1 原料选择和包覆工艺

1.1 纤维原料的选择

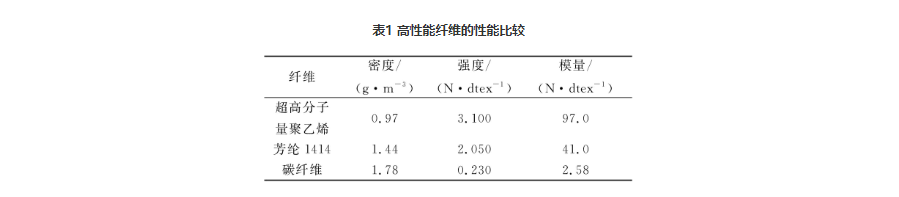

碳纤维、芳纶及超高分子量聚乙烯纤维等纤维是近年来快速发展起来的高性能纤维,具有高强、高模、抗冲击、耐腐蚀等优良性能[4]。由表1可知,与芳纶1414和碳纤维相比超高分子量聚乙烯纤维具有密度小、强度高和模量高的优势,价格大大低于芳纶1414和碳纤维,是作为高强防护手套用纱较为理想的选择。但超高分子量聚乙烯纤维的耐磨性和弹性较差,如果采用纯超高分子量聚乙烯纤维为单一原料编织成手套,由于缺乏弹性故存在无法穿戴的问题,且使用过程中会因外力作用而不断变形、磨损,大大降低了其使用寿命。因此,应用高耐磨性的锦纶和高弹性的氨纶丝,通过包覆工艺形成线性结构紧密的弹性包覆纱,可以弥补超高分子量聚乙烯纤维性能的不足,从而使防护手套具有高强、耐磨、耐拉伸等优越性能。

1.2 包覆工艺

1.2.1 包覆工艺过程

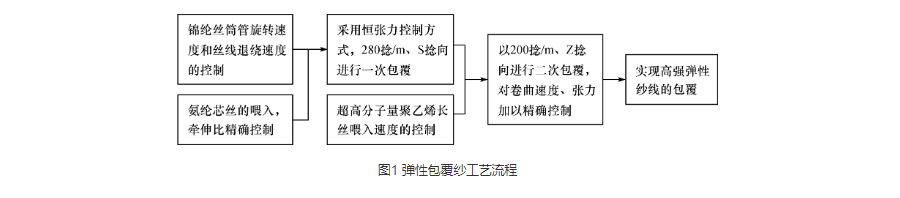

为了赋予防护手套优良的高强、耐磨、耐拉伸性能,选用高分子聚乙烯纤维为外包材料,包覆氨纶、锦纶丝,使高强复合弹性包覆纱形成多纤维紧密型均匀分布的线性结构。弹性包覆纱工艺流程如图1所示。

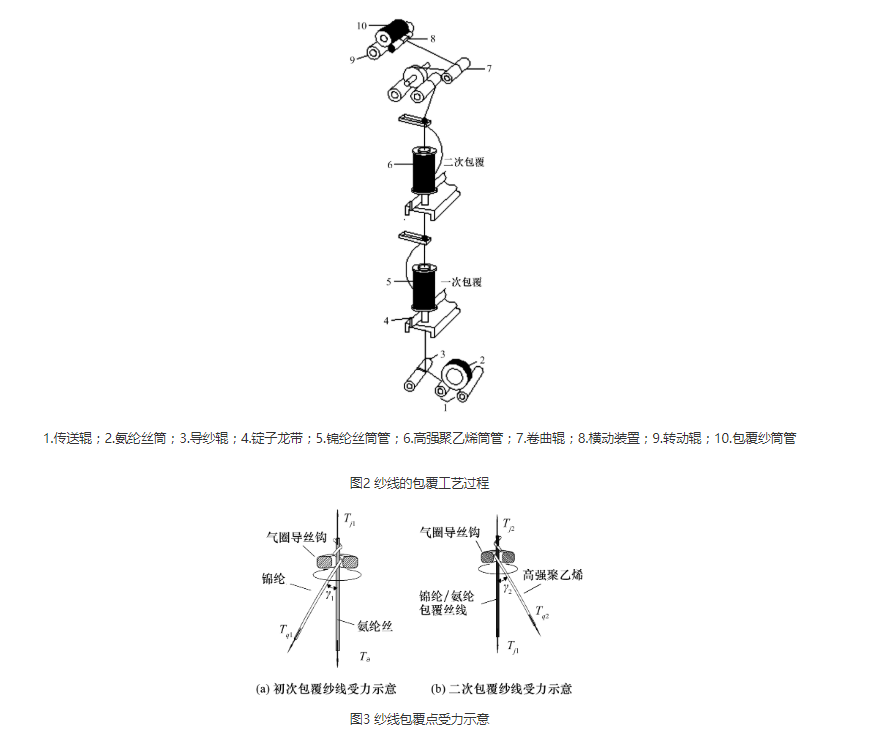

高强弹性包覆纱的芯纱为氨纶丝,内外层分别包覆锦纶丝和高强聚乙烯丝,包覆工艺流程如图2所示[6]。氨纶芯纱自传送辊上引出,在一定的牵伸张力作用下,由输送罗拉经锭子中心喂入包覆区域。在一次包覆区中,纱线筒管高度回转将锦纶纱线包覆在氨纶丝线上,完成首次包覆;在二次包覆过程中,高强聚乙烯丝以相同的方式反向在锦纶纱线上进行二次包覆,实现紧密型均匀分布的线性结构弹性纱线的包覆。

通过对纱线不同组分的强力对比,发现包覆纱的断裂强力与纯高强聚乙烯断裂强力比较接近,但是包覆纱断裂伸长更大。氨纶丝赋予包覆纱一定的弹性,使包覆纱延伸性更好,断裂伸长更大。包覆纱拉伸性能并非各组分性能的简单叠加,包覆纱成纱性能与空心锭子回转角速度、包覆丝牵伸速度和氨纶丝喂入牵伸比关系密切。

1.2.2 包覆纱受力分析及其对包覆性能的影响

包覆纱线受力如图3(a)所示,图3(b)表示二次包覆时外层高强聚乙烯丝和内层纱的受力状况。

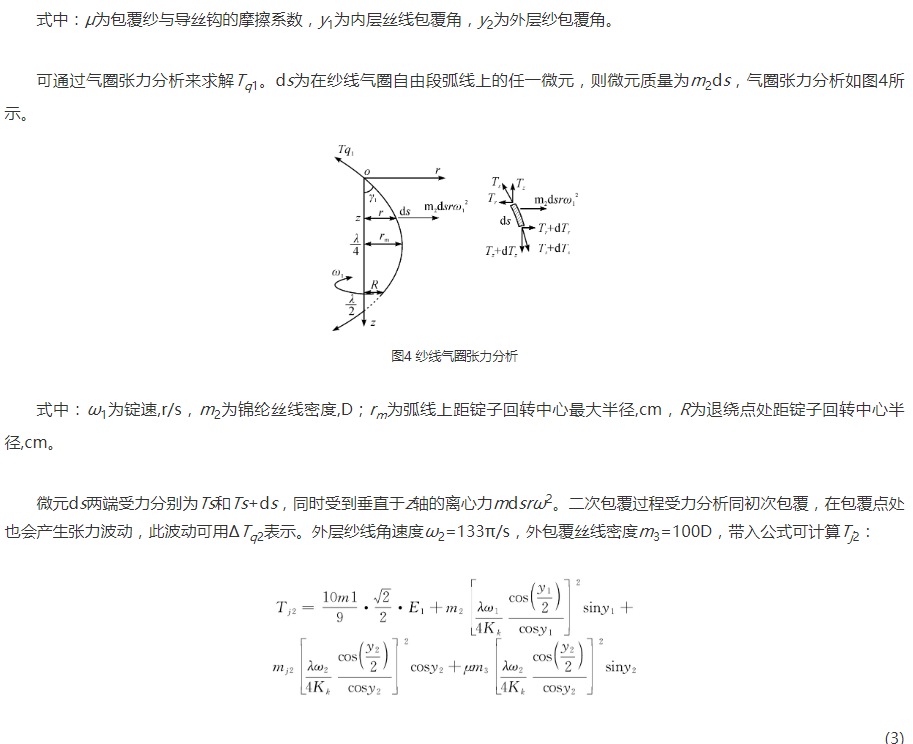

图3(a)表示内层包覆纱在芯纱喂入张力T?、内层包覆纱Tq1和向上牵伸力Tj13个力作用下保持平衡,图3(b)表示二次包覆纱在来自内层包覆纱的张力Tj1、外层包覆纱张力Tq2和向上牵伸力Tj2的共同作用下保持平衡。在此力学模型下,一次包覆点处受力平衡方程为:

包覆张力Tq1和Tq2的变化影响着Tj1、Tj2的变化。ΔTq越小,包覆纱成纱结构就越趋于稳定;ΔTq越大,则张力的波动对成纱的影响就越明显[9]。通过对工艺的研究,对包覆纱性能影响较为显着的因素有:包覆机锭子回转速度、纱线的牵伸速度和氨纶丝喂纱的牵伸比。

对比不同组分的纱线强力,包覆纱断裂强力与纯高强聚乙烯强力比较接近,但是其断裂伸长更大,包覆后拉伸性能并非各组分性能的简单叠加,成纱性能与锭子回转角速度、包覆丝牵伸速度和氨纶丝喂入牵伸比关系密切[5]。锭子的回转速度、包覆纱捻度和包覆张力的大小都对包覆纱性能有较大的影响,且张力波动不仅会使氨纶芯丝牵伸张力变化,还会导致包覆纱捻度发生变化。氨纶丝喂入量的变化对保持纱线包覆结构稳定、包覆丝良好回弹性和包覆度的均匀性影响较大,为保证具有较好的纱线回弹性,一般氨纶丝的牵伸比可设定在200%左右。

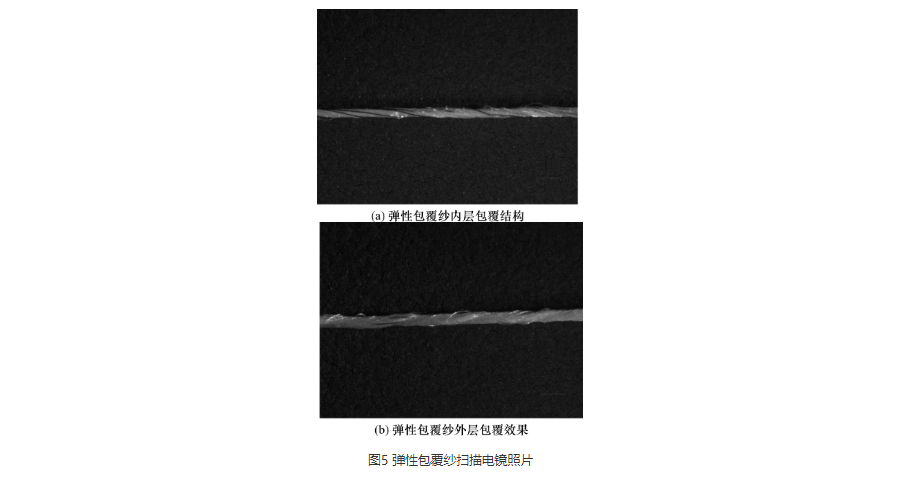

在采用44.4 dtex氨纶丝/77.7 dtex×2锦纶丝/111.1 dtex高强聚乙烯进行包覆时,可设定氨纶牵伸比1∶2、初次包覆锭速90 r/s,包覆张力5 N,二次包覆锭速65 r/s,包覆张力30 cN,包覆纱筒管卷取速度20 m/min,包覆纱的纱线结构均匀,纱线性能优良,能满足高强手套的服用要求[7],包覆纱的纱线结构如图5所示。

2 高强防护手套的编织

高强防护手套是采用高强弹性包覆纱编织而成。由于高强纤维的包覆纱抗弯刚度大,钩编性差、成圈编织较为困难,特别是在薄型高强防护手套编织过程中更为明显。因此,必须对手套编织的给纱张力、喂纱角、弯纱深度、成形方式、牵拉张力等关键工艺参数进行深入的研究。

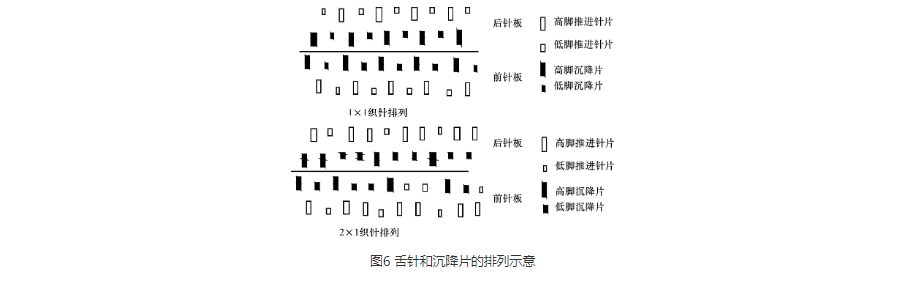

手套是在电脑手套机成圈机构上进行编织。手套机上有前后两个针床,在两个针床的针槽中有高低针踵的挺针片,用来配合舌针编织手套手指、手掌及手套的罗口部分。成圈机构中配置有舌针、沉降片、三角、导纱嘴等成圈机件,舌针在三角的作用下进行上下成圈编织,并在挺针片和沉降片的配合下,实现手套织物的选针成形编织。舌针与辅助成圈机件(挺针片、沉降片)的配置如图6所示,分别为1×1、2×1两种配置形式。

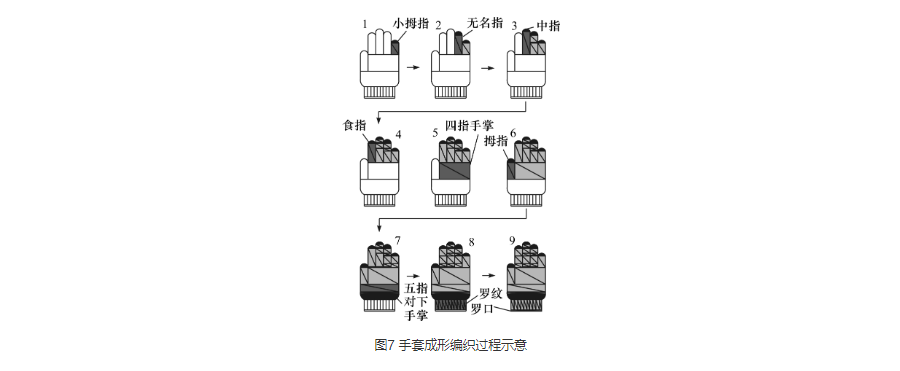

手套成形编织工艺过程为:小拇指→无名指→中指→食指→小掌→大指→大掌→编织罗口,如图7所示。

手套编织先从小拇指开始进行起针的编织,再按照顺序完成无名指、中指和食指的编织,然后开始编织小掌,小掌为四指对下手掌,宽度与四指相同。小掌编织完成后,再进行拇指及其指叉的编织,然后编织大掌,大掌为五指对下手掌,宽度与五指相同。后编织罗口和热熔线部分。

小拇指起针时,机头从左向右运动,前后针床的8枚织针在起头三角和后起针三角的作用下,完成列罗纹的编织后,退出工作[8]。无名指、中指和食指的编织与小拇指的编织方法基本相同。编织指叉时,前后两个手指指间重复使用几枚针,产生线圈的交迭以加固指间连接部分。手掌编织时,要把之前四个手指编织结束后的多余纱线编入在内,手掌的编织方法也与指筒相似,后编织手套的罗口部分。

根据高强手套的编织特点与要求,必须对成圈机件结构作必要的技术改进,并采用手指部位的加固编织技术,以满足高强手套的编织要求。加固编织工艺技术特点:

a)在指间交织处编织时,后一指与前一指采用多针轮流编织,指间交叉处线圈进行交迭编织,杜绝手套指裆处出现漏针现象;

b)通过调节线圈密度,密度稍紧使得编织时改善线圈强力;

c)小拇指后线圈的第3和第5针编织集圈,在4指手掌后线圈的第3、第5和第7针编织集圈,使横条纱线缩短;

d)采用特殊添纱衬纬装置,满足特殊部位纱线的喂入。

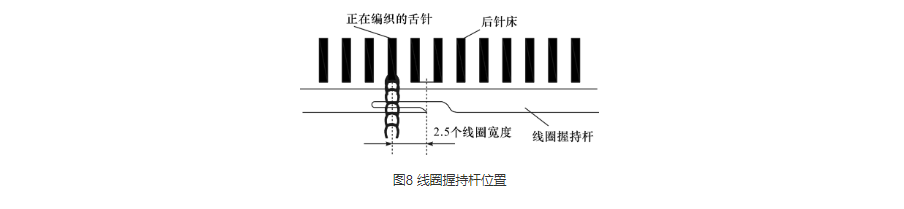

为了实现各指叉部交迭编织,增设了一个线圈握持杆,利用线圈握持杆将编织好的指套线圈靠近将要编织指套近处2针压住,每次移动线圈握持杆的位置,依次编织四指及手掌部,使各指叉部部分线圈形成交迭编织[12],如图8所示。

3 超双疏涂料制备与涂覆

3.1 涂层浆液的制备技术

手套完成编织后,需在手套表面进行涂层处理,不仅可以提高手套的使用性能,还可以拓展防护手套的应用领域。超双疏手套涂料的制备与涂覆过程如下所述。

材料:热塑性水性聚氨酯树脂(分析纯,巴斯夫聚氨酯特种产品有限公司(中国));二甲基乙酰胺(常州德化化工有限公司,工业级);渗透剂JFC,氨基硅油(Ecocare Dc949)(DowCorning公司);氟硅偶联剂(南京坤成化工有限公司,工业级);聚丁二烯树脂(上海森迪化工有限公司,分析纯);消泡剂(济南翔邦化工有限公司,工业级);丁二醇(上海顺雅化工进出口有限公司,分析纯)。

超双疏高分子涂层,可实现良好的抗油抗水性能,在防护手套上涂覆超双疏高分子浆液,增加了防护手套的使用范围和使用寿命[10]。为满足国内外无毒或低毒的标准,采用一种绿色环保的溶剂—二甲基乙酰胺(Methamphetamine)来替代传统的有毒DMF溶剂,其分子式为CH3CON(CH3)2。

在手套涂层的制备过程中,为了达到超疏油性能,首先要对PU涂料进行部分氟化,具体操作步骤如下:

a)一定量的末端羟基化氟烷(F—OH,CF3—(CF2)6—OH)溶于DMAC中(5%W/V)中,搅拌30 min;

b)将上述溶液一点一点的加入到PU树脂中,让醇化氟烷与PU中酯类键反应;

c)把一定量的的扩链剂丁二醇溶于DMAC中(7%W/V)并加入上述反应体系,升温到70~80 ℃,搅拌反应1 h;

d)将上述反应的氟化PU分别进行纯净水、乙醇清洗,后得到氟化PU。

超双疏涂层的制备工艺为:在常压条件下将质量数25%的聚氨酯和5%的聚丁二烯树脂来增强手套的弹性,加入含有质量分数为55%的二甲基乙酰胺(DMAC)溶剂的胶槽中,溶液均匀后,加入质量分数为2%CF消泡剂和2%渗透剂,后加入质量分数为6%的氟硅偶联剂以及5%的聚丁二烯树脂。

此外,为了使涂层实现良好的抗油抗水性能,除在PU涂层中添加一定量氟化PU外,还要使涂覆材料的表面呈现一定三维结构或类荷叶表面的微凸起构型[11]。为构建微凸结构,可采用常压等离子体流化床设备和六甲基二硅氧烷单体(HMDSO)实现了对纳米碳酸钙粉体的改性,在涂层内添加了含量约2%的改性超疏水纳米碳酸钙粉体。水滴在改性后碳酸钙表面的接触角大于150°,实现超疏水特性,疏水效果非常明显。

超双疏涂层的制备机理是:在蒸发初期,改性纳米碳酸钙和氟化聚氨酯的含量开始增加,体系中的改性纳米碳酸钙首先沉淀自聚成海绵状结构;随着DMAC的蒸发,氟化的聚氨酯开始沉积到改性纳米碳酸钙微小凸起表面及其海绵状结构的空隙里;后由于改性纳米碳酸钙表面积的增大而氟化的聚氨酯大面积覆盖在改性纳米碳酸钙上。氟化聚氨酯薄层的内部张力随着溶剂的蒸发而增大,当其增加到一定值时,氟化聚氨酯薄层将断裂成碎片,而这种碎片将会在改性纳米碳酸钙上形成纳米级结构,与此同时,氟化聚氨酯也会发生自相分离。

经过上述步骤的处理,可以制得一种生态环保超双疏手套涂料,所制备的手套涂层不但具有抗油抗水的超双疏特性,同时又具有绿色环保的性能,符合超双疏手套浸胶生产的环保要求。经实验研究表明,该手套涂层涂覆效果良好,并可解决传统DMF溶剂处理方法所带来的低毒性问题。

3.2 手套涂覆工艺

高强防护手套成品的涂覆工艺过程是将编织完成的手套芯对号套入手摸,手模运送带把手套芯运送浆液槽位置,浆液槽自动上升到某一高度手套浸入浆液中,暂停一段时间后浆液槽下降,浸胶的手模运送到下一工位进入凝固工序,浸胶的手模表面凝固后进入烘箱烘干,后经过冷却后降到常温,手模返回到起始位置由人工取下,完成手套的涂覆。

4 结 论

a)研究分析了包覆机锭子回转速度、氨纶丝喂纱牵伸比、纱线的牵伸速度和纱线张力对纱线包覆性能的影响,通过对包覆工艺参数的优化,使复合弹性包覆纱形成多纤维均匀分布的紧密型线性结构,提高了包覆纱的性能。

b)对高强手套的编织工艺进行了深入研究,采用手指加固编织工艺方法以及成圈机件的设计优化,较好地解决了高强防护手套指尖防漏针和指间加固编织的工艺难题。

c)研究了手套涂覆工艺超双疏涂覆液的制备方法,经超双疏涂层处理后,手套涂层涂覆效果优良。织物基材超双疏涂层具有良好的疏液性,对水和油的静态接触角(CA)均大于150°,符合超双疏防护手套的使用要求。

联系我们

- 电 话:021-67801892

- 传 真:021-67801892-810

- 手 机:13671843966

- 邮 箱:info@standard-groups.com

- 地 址:上海市闵行区金都路4299号D幢1833号